Rozwiązanie APA

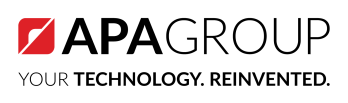

Odpowiadając na zapotrzebowanie zaproponowaliśmy Centrum Testowania Technologii Przemysłu 4.0, showroom przemysłowy, który pozwala przyjrzeć się z bliska procesowi produkcji w standardach Przemysłu 4.0.

Opis główny

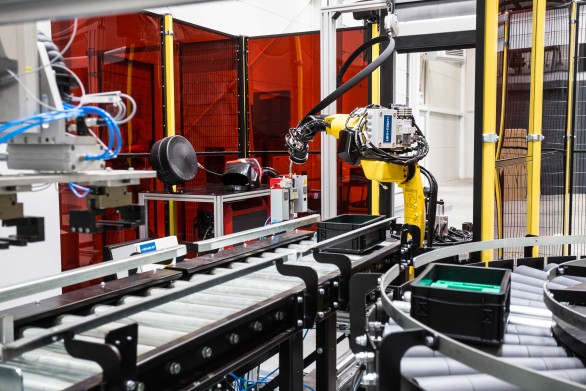

Elementami Centrum Testowania Technologii Przemysłu 4.0 są:

- Multifunkcjonalny ekspozytor zaprojektowany przez inżynierów APA Group złożony z komponentów pochodzących od kilkudziesięciu uznanych dostawców wyposażenia linii produkcyjnych,

- Platforma NAZCA 4.0, czyli kompleksowa aplikacja IIoT do zarządzania i optymalizacji automatyki w zakładzie produkcyjnym.

Podstawą optymalizowania procesów produkcyjnych jest możliwość dokonywania wiarygodnych pomiarów, bieżący odczyt parametrów instalacji i urządzeń, a także możliwość zarządzania parkiem maszynowym w czasie rzeczywistym. Dlatego w ramach CTTP 4.0 powstają pełnowymiarowe stacje produkcyjne, wyposażone w zaawansowane rozwiązania technologiczne liderów konkretnych branż. Celem jest wykazanie skokowego wzrost produktywności oraz jakościowej zmiany technologicznej po zastosowaniu idei czwartej rewolucji przemysłowej.

Ekspozytor w Centrum Testowania Technologii Przemysłu 4.0 pozwala zarówno na miejscu w Gliwicach, jak i przez Internet wybrać przykładowy produkt, nadać mu cechy charakterystyczne, a następnie wytworzyć go monitorując w czasie rzeczywistym każdy etap procesu produkcyjnego. Co ważne, w ramach tego systemu możliwe jest obserwowanie funkcji i praktycznych możliwości zastosowania koncepcji IoT, Big Data, machine learning w produkcji przemysłowej.

Po zakończonym cyklu użytkownik np. manager, pracownik utrzymania ruchu, planista otrzyma przejrzysty raport z wyszczególnieniem kluczowych wskaźników, dotyczących m.in.: jakości, wydajności, kosztów oraz danych obrazujących zużycie energii i emisji CO2. A to pozwoli na precyzyjne oszacowanie jednostkowych kosztów produkcji komponentów.

Tak szybka analiza danych, w szerokim zakresie nie była do tej pory dostępna w postaci showroomu edukacyjnego.

Dla większej przejrzystości, wszelkiego rodzaju komunikaty prezentowane są na podkładzie graficznym stacji, ułatwiając tym samym lokalizowanie źródła informacji.

Do projektu dołączyło już ponad 20 firm partnerskich, które będą upowszechniać idee Przemysłu 4.0, a także aktywnie udzielać wsparcia technologicznego oraz mentoringowego wszystkim podmiotom zaangażowanym w przedsięwzięcie.

Czołowe organizacje reprezentujące polską i światową gospodarkę, edukację i przemysł postanowiły objąć patronatem honorowym Centrum Testowania Technologii Przemysłu 4.0.:

Centrum połączone jest z autorskim silnikiem APA Group o nazwie NAZCA 4.0, zbiera tysiące informacji i liczb, które podpowiadają jak maksymalizować zyski, czy unikać przestojów i awarii. Platforma łączy za pomocą protokołów komunikacyjnych różne warstwy techniczne, budując jedno centrum zarządcze, umożliwiające łatwe podejmowanie decyzji i generujące raporty.

Funkcjonalności stacji

1. Zdalny dostęp do danych

Możliwość zdalnego dostępu do bieżących statystyk, wskaźników jakości czy alarmów z procesu produkcyjnego. Wszystkie dane są dostępne w sieci produkcyjnej, a wybrane także w sieci biurowej czy z dowolnego miejsca poza CTTP4.0. Dla większej przejrzystości, wszelkiego rodzaju komunikaty prezentowane są na podkładzie graficznym stacji, ułatwiając tym samym lokalizowanie źródła informacji.

2. Aplikacja mobilna

Monitorowanie najważniejszych parametrów produkcji, dziennika alarmów czy np. obrazu z kamer także z poziomu aplikacji mobilnej. W przypadku wykrycia awarii aplikacja mobilna generuje stosowne powiadomienie.

3. Predictive maintenance

Metoda na zapobieganie awariom maszyn poprzez analizę ich parametrów (np. pobór prądu, temperatura, prędkość pracy, pozycjonowanie) w celu identyfikacji wzorców i przewidywania problemów, zanim wystąpią. Narzędzia analityczne pozwalają monitorować stan urządzeń, optymalizować okresy serwisowe oraz informować o nieprawidłowościach w czasie rzeczywistym.

4. Monitorowanie dodatkowych sygnałów

Monitorowanie sygnałów, które nie są wykorzystywane w procesie sterowania Industry 3.0. Po analizie warunków środowiskowych (temperatura, wilgotność), parametrów zasilania stacji czy np. wibracji napędów, określony zostaje ich wpływ na proces, co pozwala w dalszym ciągu optymalizować jakość i czas wytwarzania.

5. Wyznaczanie KPI

System pozwala na wyświetlanie współczynnika efektywności stacji i poszczególnych urządzeń, obliczonego na podstawie zleceń produkcyjnych i rzeczywistego czasu realizacji zlecenia. Uwzględnione zostają postoje planowane i nieplanowane, a także towarzyszące temu parametry i nieprawidłowości w instalacji. Bez potrzeby analizowania parametrów technicznych, manager dostaje procentowy wskaźnik OEE produkcji. Jest on automatycznie porównywany dla różnych okresów czasu.

6. Telemetria mediów

Gromadzenie w jednym centralnym punkcie wskazań z liczników, mierników i analizatorów mediów (zużycie energii elektrycznej, sprężonego powietrza). Dane automatycznie przeliczane są na wartości pieniężne, a tym samym koszt produkcji pojedynczego detalu.

Dodatkowo funkcjonalność strażnika mocy pozwala kontrolować zapotrzebowanie na moc maksymalną i optymalizować umowy na dostawę mediów czy lepiej planować produkcję.

7. Raporty zmianowe i długoterminowe

Automatycznie generowane raporty przesyłane są do zdefiniowanych grup odbiorców po każdym dniu, prezentując również trendy długoterminowe. Informacje dostosowane są do konkretnych grup odbiorców - managerów, planistów, logistyków, księgowych czy służb utrzymania ruchu.

8. Produkcja na życzenie

Zamawianie detalu z poziomu strony WWW projektu. Zleceniodawca informowany jest na bieżąco o statusie realizacji zamówienia, z możliwością dostępu online (obraz z kamer, parametry instalacji) w trakcie automatycznego wytwarzania zamówionego detalu. Następnie detal wysyłany jest do Zleceniodawcy wraz z raportem podsumowującym realizację zamówienia (czas trwania, koszt wytworzenie, zużyte powietrze, energia elektryczna itp.)

9. Badanie wpływu zakłóceń

Stacja pozwala na wprowadzanie zakłóceń w działaniu np. poprzez przełączenie sprawnego obwodu zasilania sprężonym powietrzem na obwód uszkodzony. Badana jest szybkość automatycznego diagnozowania usterki, skuteczność informowania służb utrzymania ruchu, a także wpływ usterki na parametry produkcji i jakość wytwarzanego detalu.

10. Integracja rozwiązań różnych producentów

Gromadzenie i archiwizowanie w jednym centralnym punkcie parametrów pracy urządzeń różnych producentów, co ułatwia zarządzanie zdywersyfikowanym parkiem maszynowym. Badany jest wpływ poszczególnych urządzeń na siebie, a także poszukiwane są korelacje pomiędzy poszczególnymi parametrami.

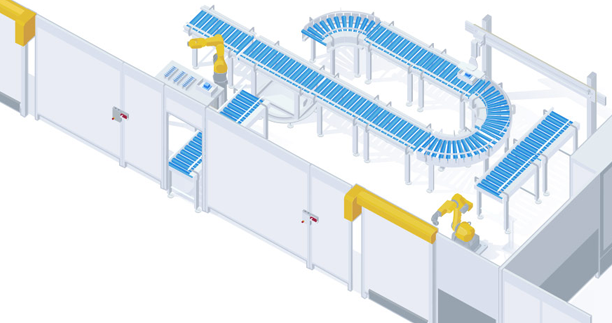

Działanie stacji – Produkcja krok po kroku

.png)

1. Gość wybiera wielkość produkowanego detalu na ekranie Nazca lub w aplikacji mobilnej Visca

2. Robot pobiera pudełko transportowe ze stołu i przekłada na przenośnik nr 1

3. Robot pobiera 5 kawałków blachy określonej wielkości ze stołu i przekłada do pudełka transportowego

4. Obrotnik (pozycja 10) obraca się o 90 stopni łącząc ze sobą przenośniki 1 i 2

5. Pudełko z przenośnika 1 transportowane jest przenośnikami 9,2,3,4,5 na przenośnik 6

6. Chwytak na portalu liniowym podnosi pudełko transportowe z przenośnika 6 i transportuje na przenośnik 13

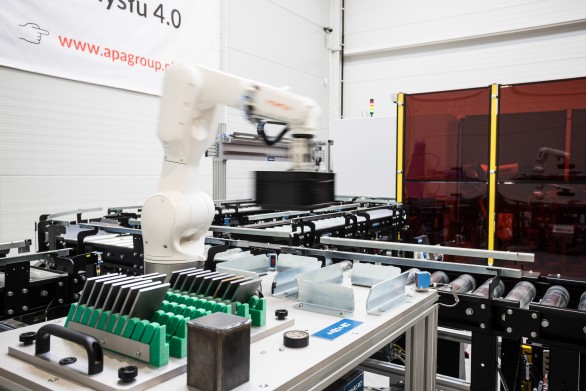

7. Pudełko transportowane jest przenośnikami 13, 14 do celi spawalniczej

8. Robot spawalniczy zmienia narzędzie z chwytaka na przyssawkę

9. Robot spawalniczy przyssawką wyciąga kolejno 5 kawałków blachy i ustawia je na stole spawalniczym w miejscu wstępnego sczepiania ścianek

10. Siłowniki na stole spawalniczym dociskają ścianki blachy do wytłoczki

11. Robot spawalniczy zmienia narzędzie z przyssawki na fajkę spawalniczą

12. Robot spawalniczy sczepia (punktowo) ścianki ze sobą

13. Robot spawalniczy zmienia narzędzie z fajki spawalniczej na chwytak

14. Robot spawalniczy przenosi chwytakiem sczepione ścianki blachy na miejsce spawania (obok na stole spawalniczym)

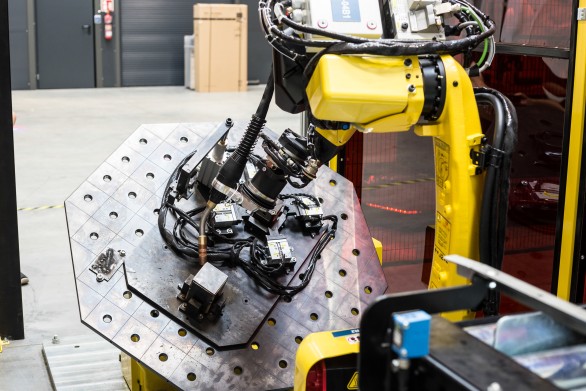

15. Robot spawalniczy zmienia narzędzie z chwytaka na fajkę spawalniczą

16. Robot spawa ze sobą ścianki blachy

17. Robot spawalniczy zmienia narzędzie z fajki spawalniczej na chwytak

18. Pospawany detal chłodzony jest powietrzem (podmuch przez stół spawalniczy)

19. Robot spawalniczy przenosi chwytakiem detal ze stołu spawalniczego do pudełka transportowego na przenośniku 14

20. Pudełko transportowane jest przenośnikami 14, 13 pod portal liniowy.

21. Chwytak na portalu liniowym podnosi pudełko transportowe z przenośnika 13 i transportuje na przenośnik 6

22. Obrotnik (pozycja 10) obraca się o 90 stopni łącząc ze sobą przenośniki 8 i 11

23. Pudełko z przenośnika 6 transportowane jest przenośnikami 7,8,9,11 na koniec przenośnika 12

24. Gość wyciąga z pudełka transportowego pospawany detal i zatwierdza przyciskiem zamontowanym na wygrodzeniu

25. Pudełko transportowane jest z powrotem na przenośnik 11

26. Robot pobiera pudełko transportowe i odkłada na stół

Benefity

Możliwość dokonywania wiarygodnych pomiarów, bieżący odczyt parametrów instalacji i urządzeń, a także możliwość zarządzania parkiem maszynowym w czasie rzeczywistym.

Ciekawostka

Platforma została doceniona w środowisku branżowym i odznaczona prestiżowym wyróżnieniem „Teraz Polska”.

Nasi partnerzy

Firmy, które tworzą rewolucję 4.0 razem z nami:

- ADVANTECH POLAND

- AXIS COMMUNICATIONS POLAND

- BALLUFF

- EFAFLEX POLSKA

- EUCHNER

- FESTO

- FRONIUS POLSKA

- IFM ELECTRONIC

- LENZE POLSKA

- MURRELEKTRONIK

- PI SOLUTIONS

- RITTAL

- SAMSUNG ELECTRONICS POLSKA

- SCHUNK INTEC

- SEW EURODRIVE POLSKA

- SICK

- SIEMENS

- SOCOMEC POLSKA

- TROAX SAFETY SYSTEMS POLAND

- VERSABOX