Nasi patroni

Czołowe organizacje reprezentujące polską i światową gospodarkę, edukację i przemysł

postanowiły objąć patronatem honorowym Centrum Testowania Technologii Przemysłu 4.0.

Czołowe organizacje reprezentujące polską i światową gospodarkę, edukację i przemysł

postanowiły objąć patronatem honorowym Centrum Testowania Technologii Przemysłu 4.0.

Różne warstwy techniczne połączone w jedno centrum zarządcze,

umożliwiające łatwe podejmowanie decyzji i generujące raporty.

Niezależny monitoring parametrów każdego z 13 przenośników

Monitoring robota dobierającego komponenty produktu

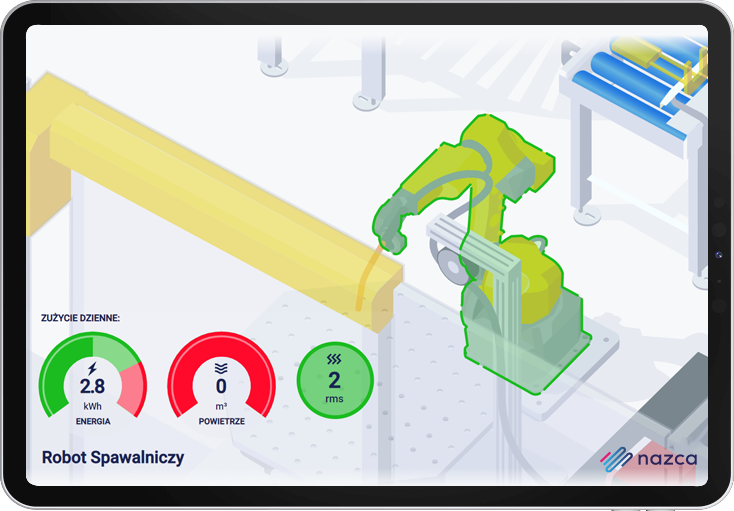

Monitoring wydajności robota spawalniczego

Kontrola pracy spawarki

Kontrola parametrów pracy bramy celi spawalniczej

Kontrola parametrów pracy bramy sekcji logistycznej

Zbiorcze pomiary z pracy stacji

Monitorowanie parametrów pracy obrotnika

Monitorowanie wibracji napędów

Monitoring wizyjny pracy stacji

Monitorowanie parametrów zasilania stacji

Monitorowanie warunków środowiskowych (temperatura, wilgotność)

Monitorowanie zużycia powietrza przez urządzenia sterowane pneumatycznie (np. siłowniki pozycjonujące czy portal liniowy)

Monitorowanie temperatury w szafach elektrycznych

Integracja robota samojezdnego i cobota

Uruchomienie robota ze smartwatcha

Monitorowanie najważniejszych parametrów

produkcji, dziennika alarmów czy np. obrazu

z kamer także z poziomu aplikacji mobilnej.

W przypadku wykrycia awarii aplikacja mobilna generuje stosowne powiadomienie.

Możliwość zdalnego dostępu do bieżących statystyk, wskaźników jakości czy alarmów z procesu produkcyjnego. Wszystkie dane są dostępne w sieci produkcyjnej, a wybrane także w sieci biurowej czy z dowolnego miejsca poza CTTP4.0. Dla większej przejrzystości, wszelkiego rodzaju komunikaty prezentowane są na podkładzie graficznym stacji, ułatwiając tym samym lokalizowanie źródła informacji.

Metoda na zapobieganie awariom maszyn poprzez analizę ich parametrów (np. pobór prądu, temperatura, prędkość pracy, pozycjonowanie) w celu identyfikacji wzorców i przewidywania problemów, zanim wystąpią. Narzędzia analityczne pozwalają monitorować stan urządzeń, optymalizować okresy serwisowe oraz informować o nieprawidłowościach w czasie rzeczywistym.

Monitorowanie sygnałów, które nie są wykorzystywane w procesie sterowania Industry 3.0. Po analizie warunków środowiskowych (temperatura, wilgotność), parametrów zasilania stacji czy np. wibracji napędów, określony zostaje ich wpływ na proces, co pozwala w dalszym ciągu optymalizować jakość i czas wytwarzania.

System pozwala na wyświetlanie współczynnika efektywności stacji i poszczególnych urządzeń, obliczonego na podstawie zleceń produkcyjnych i rzeczywistego czasu realizacji zlecenia. Uwzględnione zostają postoje planowane i nieplanowane, a także towarzyszące temu parametry i nieprawidłowości w instalacji. Bez potrzeby analizowania parametrów technicznych, manager dostaje procentowy wskaźnik OEE produkcji. Jest on automatycznie porównywany dla różnych okresów czasu.

Stacja pozwala na wprowadzanie zakłóceń w działaniu np. poprzez przełączenie sprawnego obwodu zasilania sprężonym powietrzem na obwód uszkodzony. Badana jest szybkość automatycznego diagnozowania usterki, skuteczność informowania służb utrzymania ruchu, a także wpływ usterki na parametry produkcji i jakość wytwarzanego detalu.

Firmy, które tworzą rewolucję 4.0 razem z nami.

Celem partnerstwa jest wymiana doświadczeń pomiędzy praktykami w obszarze czwartej rewolucji przemysłowej i wszystkich tematów z nią związanych. Poszukujemy firm gotowych do programu obustronnej rekomendacji, wspólnej promocji, wzajemnych szkoleń i wsparcia technicznego.

Zapisz się do newslettera i bądź na bieżąco z nowinkami ze świata 4.0

Jesteś właścicielem firmy, dyrektorem zakładu przemysłowego, automatykiem, kierownikiem produkcji, przedstawicielem dużego przedsiębiorstwa lub MŚP i planujesz wprowadzenie technologii 4.0 do swojego obszaru? Napisz do nas. Pomożemy w transformacji cyfrowej Twojego biznesu. Umów się na bezpłatne konsultacje w zakresie badania dojrzałości cyfrowej Twojego przedsiębiorstwa.