Rozwiązanie APA

Pierwotna koncepcja zakładała wybudowanie stacji, na której pracowali operatorzy 4 manipulatorów bocznych oraz wyspy środkowej na której znajdowało się 6 wkrętarek na wysięgnikach. Stacja OP190 wybudowana latem 2019, następnie latem 2020, po usunięciu stacji OP170 (skręcenia tylnego zawieszenia Caddy 4) miała zostać przeniesiona w jej miejsce.

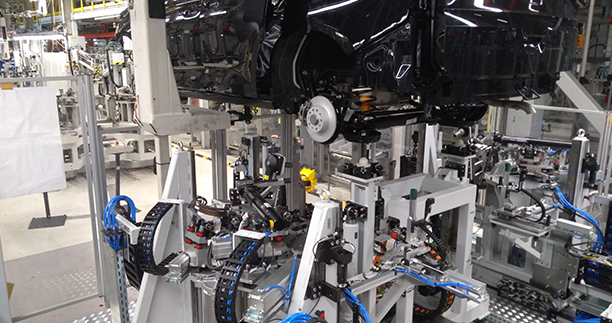

Klient zaprojektował nową stację automatyczną, która wykonywała 8 skręceń amortyzatorów i wahacza tylnej osi, czyli wszystkie połączenia jakie w pierwotnej koncepcji wykonywali operatorzy za pomocą 4 bocznych manipulatorów. Nowa stacja miała stanąć w miejscu starej do Caddy 4, czyli na OP170. Stacja na OP190, która miała tam być tylko przez rok, została w swym położeniu, aby wykonać skręcenia 6 wkrętarek na wysięgnikach na wyspie środkowej. Manipulatory boczne używane miały być tylko w przypadku poprawki stacji automatycznej OP170.

Nowa stacja została całkowicie skonstruowana i przetestowana na hali klienta przez jej przewiezieniem do Poznania w 2020 roku. Aby zapewnić zasilanie i sterowanie dla stacji firma APA musiała tymczasowo zaadoptować nową szafę sterowniczą docelowo zainstalowaną w innej grupie. Takie rozwiązanie było konieczne, ponieważ oryginalna szafa sterownicza była skonstruowana i uruchomiona w 2019 roku i od tego czasu była cały czas w użytku. W 2020 roku APA miała postawić nową szafę dla grupy MMT. Szafa ta została przewieziona na halę klienta i użyta do przetestowania nowej stacji z grupy MMV. Zostało wykonane pełne uruchomienie stacji, na której klient końcowy wykonał kilkudniowe odbiory i testy dwóch typów karoserii Caddy 5.

Benefity

Klient końcowy mógł przetestować całą stację jeszcze przed jej przewiezieniem i zainstalowaniem na linii produkcyjnej. Pierwsze uwagi odbiorowe i co za tym idzie modyfikacje mogły zostać przygotowane jeszcze przed przerwą wakacyjną 2020, co znacznie usprawniło i przyspieszyło instalację i odbiory końcowe. Po zainstalowaniu stacji OP170 obsługa stacji OP190 znacznie się uprościła odciążając operatorów. Cała stacja została szybko i sprawnie zintegrowana z linią produkcyjną.

Ciekawostka

Bezpośredni klient – był na tyle zadowolony ze stanu uruchomienia, że nadspodziewanie wcześnie zwolnił zapłatę za instalację stacji.

Zastosowane technologie:

- Profinet/Profisafe

- Simatic PLC S7-400, HMI TP1900

- TIA Portal (HMI)

- SEW MOVIDRIVE

- Encodery Leutze BPS 307i (kody kreskowe) oraz TR-Electronic (obrotowe)

- Skanery SICK S3000