Rozwiązanie APA

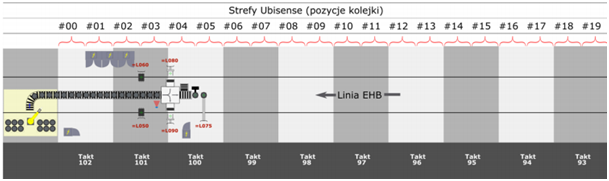

Firma APA zaproponowała rozwiązanie bazujące na podziale obszaru 10 taktów produkcyjnych na 20 statycznych obszarów systemu lokalizacji w czasie rzeczywistym Ubisense (RTLS). Dzięki temu rozwiązaniu możliwe było dynamiczne zidentyfikowanie samochodu znajdującego się w danej strefie i odczyt paczki danych auta. Rozwiązanie to umożliwiło usunięcie wszystkich kolejek FIFO bazujących na danych odczytywanych przez skaner kodów SICK i zastąpienie jej jedną kolejka główną przechowującą dane dla wszystkich urządzeń w obrębie obszaru. Zasada działania poszczególnych manipulatorów kół pozostała niezmieniona, jedynie źródło danych uległo modyfikacji.

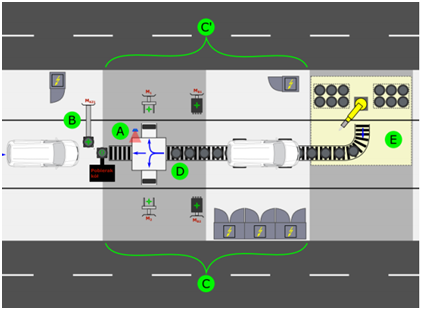

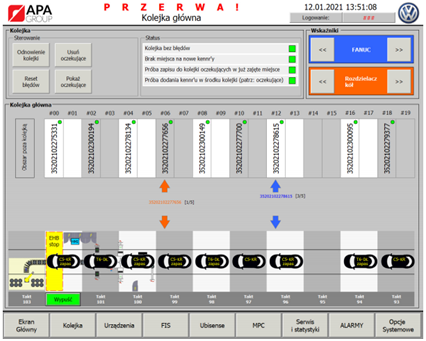

Wizualizacja linii produkcyjnej z uwzględnieniem buforów danych.

A – Skaner synchronizacji kolejki głównej FIFO, B – Bufor manipulatora koła zapasowego, C – Bufor manipulatora z wkrętarkami Bosch – strona prawa, C’ – Bufor manipulatora z wkrętarkami Bosch – strona lewa, D – Bufor przenośnika transportowego kół, E – Kontrola sekwencji podmontażu kół.

Projekt dla pracowników produkcji można by powiedzieć był „niewidzialny”. Cała obsługa urządzeń z ich punktu widzenia pozostała bez zmian. Jednak stopień skomplikowania spowodowany dużą ilością możliwości zaburzenia kolejki ze względu na wprowadzenie dynamicznych stref odczytu danych samochodu, stał na wysokim poziomie. Przy okazji wdrożenia nowego gromadzenia danych o aucie zostały przygotowane dodatkowe strategie awaryjne, pozwalające na szybkie przywrócenie ciągłości produkcji w chwili wystąpienia problemu z systemem RTLS.

Jednym z głównych wymagań klienta było przygotowanie przejrzystej wizualizacji, umożliwiającej szybką diagnostykę stanu obszaru w razie problemów z kolejką. Z tego powodu dla służb utrzymania ruchu została przygotowana nowa, intuicyjna wizualizacja na panelu HMI firmy Siemens.

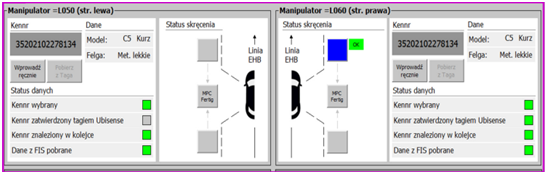

Dane skręcanego samochodu.

Wizualizacja nowej kolejki linii produkcyjnej.

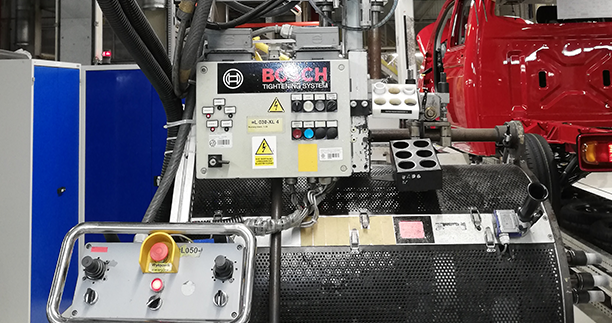

W ramach tego projektu zostały również wymienione kontrolery wkrętarek, skręcających koła do piast samochodów z systemu Nexum V2 na Nexum V3 wraz z wymianą sterowników Bosch.

Benefity

- Przyspieszenie naprawy kolejki przez operatorów w razie wystąpienia problemów z systemem RTLS, dzięki przejrzystej i intuicyjnej wizualizacji obszaru

- Niezawodność nowego rozwiązania

- Zadowolenie klienta z efektu końcowego projektu 😉

Zastosowane technologie

- System RTLS (firmy Ubisense)

- Wkrętarki firmy Bosch BS350

- System Nexum V3

- Profinet

- Simatic PLC S7-400

- TIA Portal (HMI)