Rozwiązanie APA

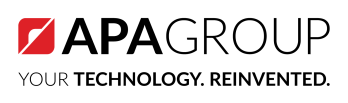

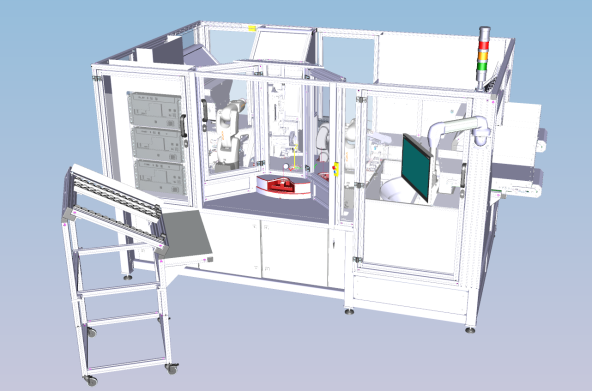

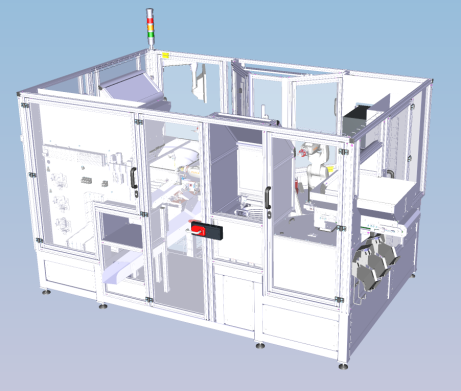

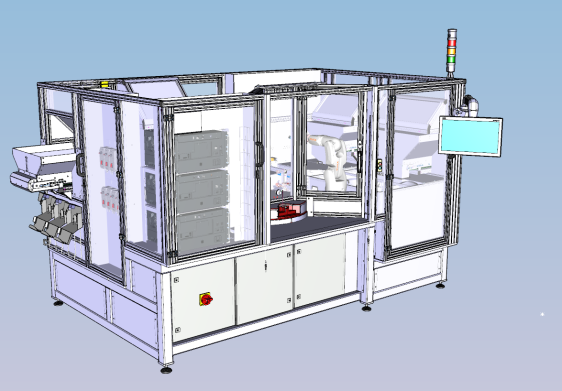

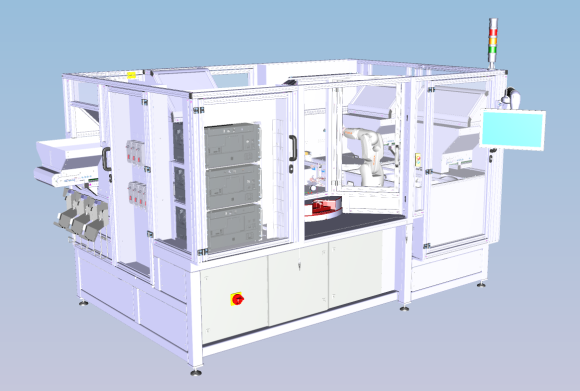

Klient dostał gotowe rozwiązanie stacji spełniające wszystkie kryteria określone na etapie zapytania ofertowego. Stacja typu Plug&Play współpracuje z człowiekiem przy zapewnieniu niezbędnych norm bezpieczeństwa. Prace, które wcześniej wykonywane były przez operatorów zastąpiły m.in. roboty oraz automatyczny system skręcania śrub. Czas cyklu produkcji gotowego elementu jest na poziomie 5,1 sek co jest o 15% lepszym wynikiem niż oczekiwał klient.

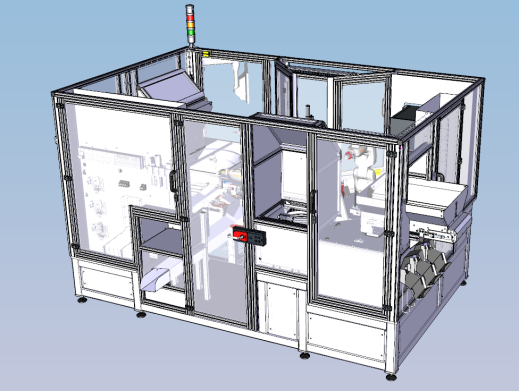

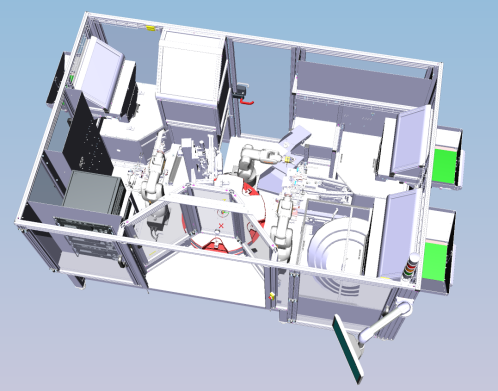

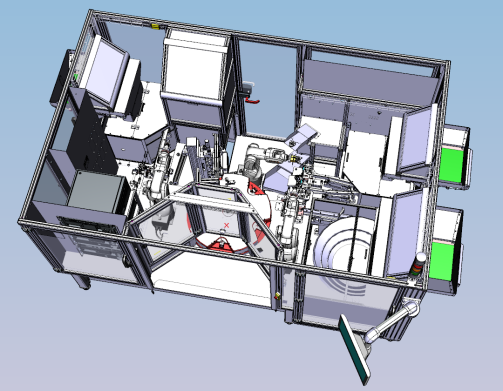

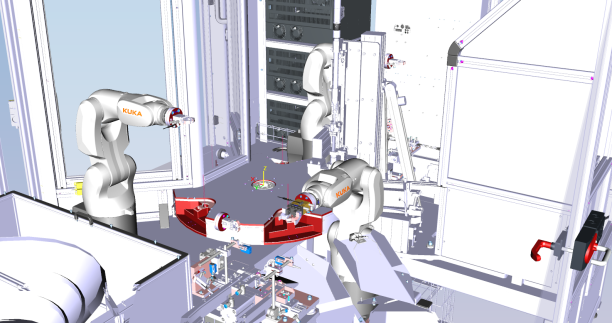

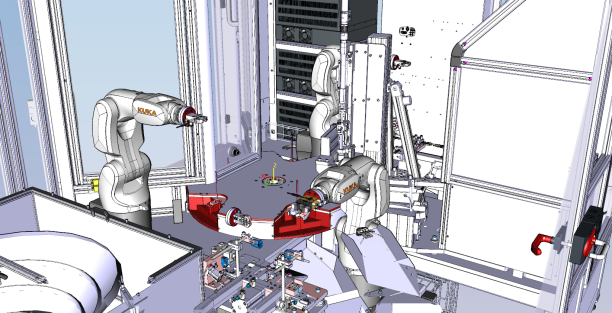

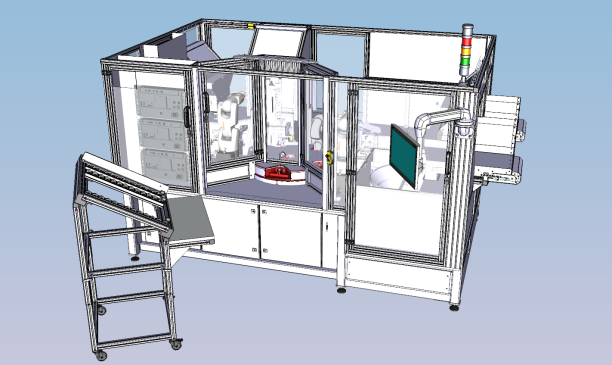

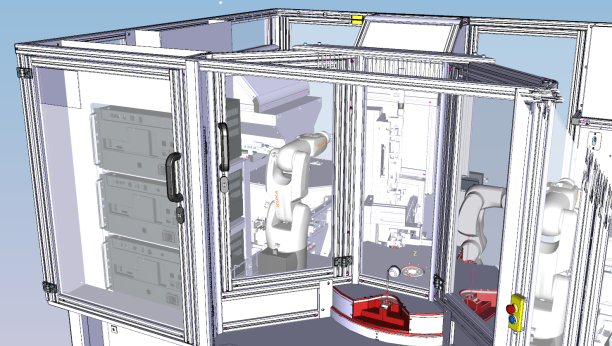

Projekt stacji powstał od zera, czyli stacja jest prototypowa i nie nawiązuje do innego rozwiązania. Inżynierowie podczas prac projektowych musieli uwzględnić wszystkie problemy i ograniczenia wynikające ze składania bardzo małych elementów plastikowych. Dodatkowym utrudnieniem przy projektowaniu stanowił drut, który również wchodzi w skład elementu P3. Finalnie proces składania udało się zrealizować przy zastosowaniu : 3 robotów KUKA, stołu indeksujący Weiss, systemu podawania śrub Stoeger, wkrętarki automatycznej Atlas Copco, wibropodajników firmy AFAG. Stanowisko pracy operatora, który współpracuje z naszą stacją zostało zaprojektowane ergonomicznie spełniając restrykcyjne wymogi wewnątrz zakładu produkcyjnego.

System sterowania i wizualizacji został oparty na Siemens korzystając z unifikowanego standardu programowania i wizualizacji Siemens, dzięki temu wizualizacja nawiązuje do powszechnego standardu i jest zrozumiała dla nowych operatorów pracujących przy stacji. Wizualizacja zrealizowana jest na 22” panelu operatorskim dzięki temu jest czytelna i ułatwia diagnostykę stacji. Standard oprogramowania został przygotowany w TIA Portal i współpracuje ze standardem oprogramowania klienta w tym obiekcie. Zastosowanie sieci Profinet ze standardem Safety pozwoliło zaprojektować układ bezpieczeństwo w sposób podążający za najnowszymi standardami tworzenia instalacji elektrycznych maksymalnie umożliwiając diagnostykę problemów.

Stacja dodatkowo została zaprojektowana z możliwością podłączenia do systemu zbierania danych produkcyjnych Nazca firmy APA. Stacja wpisuje się w wymagania Industry 4.0 i pozwala zbierać dane produkcyjne oraz dane z mierników energii oraz zużycia powietrza.

Benefity

- zmniejszenie czasu cyklu wyprodukowania 1 sztuki produktu z 6 sek na 5,1 sek, poprawa o 15% w stosunku do założeń projektowych

- poprawienie statystyki odrzutów detali NOK, poprawa o 12%

- możliwość zastąpienia 4 stanowisk pracy jednym - możliwa relokacja pracowników w inne obszary produkcyjne na zakładzie

Komponenty projektu

- Sterownik PLC 1511F-1PN

- Panel HMI Siemens TP2200

- Roboty KUKA KR3 R540

- Stół indeksujący Weiss

- Wkrętarka Atlas Copco Microtorque

- System podawania śrub Stoeger

- Wibropodajniki AFAG

- Systemy bezpieczeństwa (EUCHNER, SICK, SafeOperation)

- Sieć Profinet (ProfiSafe)