Nasze podejście

Wykorzystaliśmy linię automatycznych zawieszek, które transportują komputer MFT na początek obszaru, a następnie wykonują jazdę synchroniczną w określonej orientacji względem karoserii, aż do momentu odłożenia komputera i potwierdzenia operacji fleszowania.

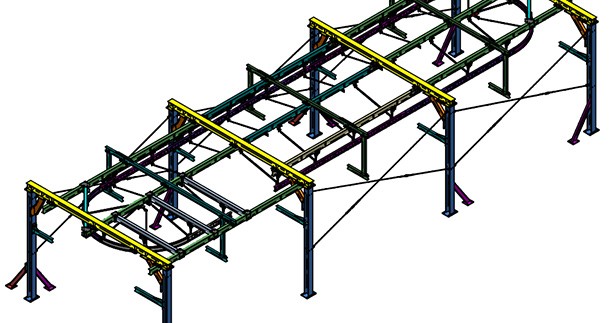

Zaprojektowaliśmy i dostarczyliśmy nową konstrukcję podwieszaną z torem aluminiowym, która zapewnia zasilanie w zawieszkach i pełni wobec nich funkcję nośną. Istnieje możliwość wyprowadzenia zawieszki z głównej pętli na tor serwisowy za pomocą zwrotnicy.

Ponadto, konstrukcję rozbudowaliśmy o ruchomą półkę napędzaną motoreduktorem, na której znajduje się stacja ładowania MFT wraz z przyciskiem potwierdzającym operację i przyciskiem bezpieczeństwa. Zawieszki napędzane są za pomocą silników z falownikami MoviFit. Poruszają się one w oparciu o pozycję odczytywaną przez czytnik kodów kreskowych firmy Leuze oraz o dystans z dalmierza Wenglor.

Instalacja jest połączona z grupą sterownikową realizującą ruch linii ML5 przez PN/PN Coupler. Instalacje wymieniają ze sobą sygnały zatrzymania bezpiecznego oraz zatrzymania programowego, a także impuls synchronizacji zawieszki z karoserią i prędkość linii schubskidów. Synchronizacja odbywa się na podstawie informacji z enkoderów silników napędzających ruch schubskidów.

Grupa została skonfigurowana z systemem Nazca, realizującym funkcje Industry 4.0. Do systemu nadrzędnego przekazywane są informacje o statusie instalacji, występujących błędach oraz zużyciu prądu.

Z jakimi trudnościami musieliśmy się zmierzyć?

Wyzwaniem był dla nas sam wybór koncepcji sterowania, która ułatwiłaby modyfikację trajektorii jazdy i programu PLC i w tym sensie byłaby bardziej efektywna od innych podobnych instalacji w zakładzie.

Zdecydowaliśmy o tym, że jednostką centralną realizującą sterowanie będzie sterownik Siemens serii S7-1500 z panelem TP1900. Co ciekawe, to pierwsza tak duża instalacja w zakładzie w Poznaniu działająca na sterowniku nowej generacji.

Komunikacja między zawieszkami a CPU odbywa się za pomocą sieci iWLan z protokołem iPCF pozwalającym na wymianę sygnałów bezpiecznych.

Sieć tworzona jest przez Access Point, znajdujący się nad torem jezdnym oraz przez klientów Scalance W722 zamontowanych na zawieszkach. Urządzenia te są uczestnikami sieci ProfiNet, dzięki czemu ich konfiguracja odbywa się za pomocą środowiska TIA Portal i w sterowniku otrzymuje się ich pełną diagnostykę.

Jakie benefity otrzymał klient dzięki naszym rozwiązaniom?

Klient otrzymał rozwiązanie spełniające wszystkie założenia ofertowe. Na linii ML5 postawiono nową szafę sterowniczą z panelem HMI oraz nową konstrukcję nośną z aluminiową szyną jezdną, po której poruszają się cztery zawieszki, Mają one bezpieczne rozwiązania, w postaci przycisków bezpieczeństwa i kontroli zgniotu.

Do największych korzyści można zaliczyć:

- automatyzację procesu ręcznego

- rozszerzenie bezpieczeństwa operatora w obszarze stacji

- wprowadzenie nowego typu sterowników w zakładzie

- rozwój koncepcji Industry 4.0.

Zastosowane Technologie

- sterownik PLC 1511F-1PN

- panel HMI Siemens TP1900

- bezprzewodowa sieć iWLan z protokołem iPCF i Safety, realizowana przez Access Point Scalance W788 i klientów Scalance W722

- sieć ProfiNet (ProfiSafe)

- falowniki SEW Movifit

- czytniki kodu Leuze BPS 348i

- dalmierze Wenglor Y1TA100QXT3