Rozwiązanie APA

Zastąpienie starego systemu przeładunkowego bazującego na układach pneumatycznych, nie dających możliwości przyspieszenia przeładunku w rozwiązanie nowoczesne, szybkie i uniwersalne pod różne modele aut.

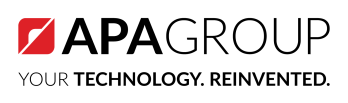

Firma APA realizując ten projekt musiała podejść do tematu kompleksowo analizując wielorakie problemy związane z budową tak dużej stacji zrobotyzowanej w przestrzeni produkcyjnej ograniczonej przez istniejące maszyny i ogrodzenia. Dobrane na etapie symulacji offline roboty KUKA Tytan ze względu na swoje duże gabaryty mocno obciążają posadzkę, stąd tez nastąpiła potrzeba wzmocnienia posadzki, na której stanęły roboty na cokołach. Pozostałe prace mechaniczno-budowlane skupiły się na demontażu starego sterowania i montażu nowych komponentów.

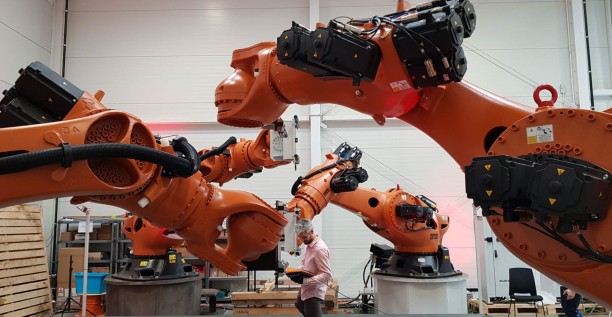

Prace elektryczno-softwarowe polegały na przeniesieniu sterowania do nowej grupy sterownikowej. W nowym rozwiązaniu zastosowano sterownik Siemens CPU 416F-3 PN/DP dzięki czemu cały układ bezpieczeństwa i jego logika została oparta o sterownik PLC. W projekcie zastosowano również panel HMI Siemens TP1900, tworząc wizualizację bardzo czytelną dla operatorów.

Robotycy APA uruchomili sterowanie robotów KUKA Tytan w oparciu o paczkę programową RoboTeam dzięki, której zapewniona jest praca synchroniczna pomiędzy 4 robotami. 1 robot pełni rolę Master a pozostałe 3 roboty pracują jako Slave. Tytany KUKA to prawdziwe giganty w świecie robotów przemysłowych. Te niezwykłe urządzenia przeznaczone są do podnoszenia i precyzyjnego przenoszenia nawet najcięższych ładunków i pracują wszędzie tam, gdzie człowiek i tradycyjne roboty przemysłowe nie dają sobie rady.

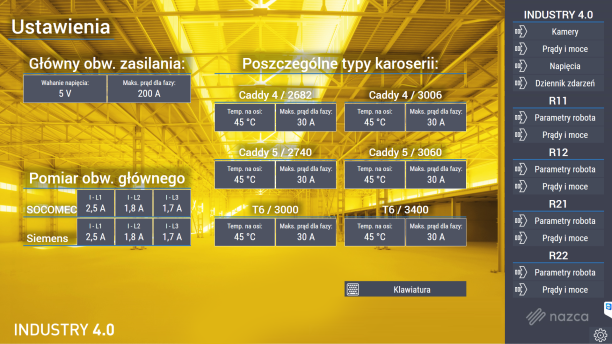

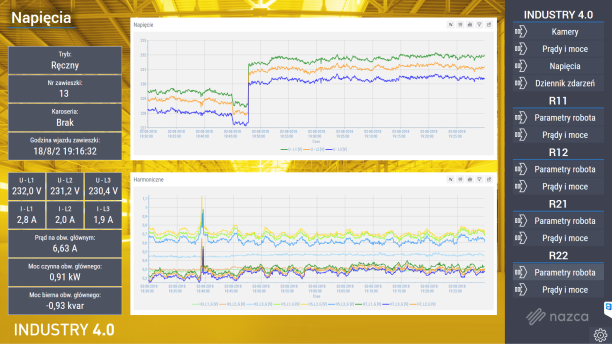

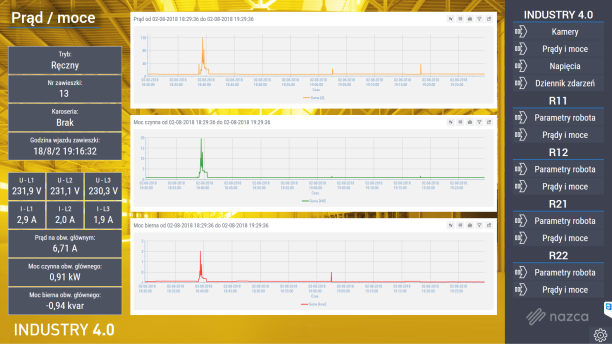

W projekcie tym zespół 4 robotów nie tylko współpracuje przy wspólnym zadaniu, ale jest też zintegrowany z platformą inteligentnej analizy Nazca. Platforma monitoruje zarówno każdego robota osobno, ale także łącznie jako stację, by dać holistyczny pogląd całej obsłudze technicznej. Dla każdej z 6 osi, monitorowana jest temperatura poszczególnej osi w stopniach Celsjusza, a w wartościach procentowych prędkości i zużycie prądu. Dodatkowo dołączone analizatory sieci rejestrują zużycie prądu na każdej fazie zasilania robota (łącznie 12 faz), a także moce czynne/bierne i napięcia.

Ponadto dla całej instalacji analizujemy napięcia dla wszystkich 3 faz, harmoniczne i prądy sumaryczne. Wszystko by obserwować czy roboty pracują w optymalnych warunkach. Nazca nie tylko gromadzi informacje, ale także wizualizuje je na wykresach, dając możliwości porównania i analizy. Dane można wyeksportować także do plików csv lub przechowywać je w archiwum platformy. Poza monitoringiem i archiwizacją zdarzeń Nazca ma także możliwość informowania o anomaliach. Przykładem mogą być progi maksymalnych temperatur zadanych w określonym czasie. Ich przekroczenie powoduje monit. Analogicznie taka akcja zachodzi dla przekroczeń prądów i napięć.

Benefity

Ciekawostka