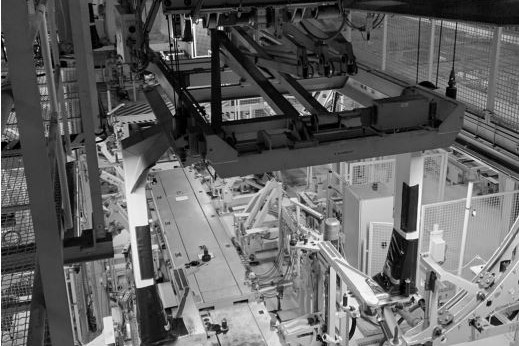

Rozwiązanie APA

W celu rozwiązania problemu należało wymienić część komponentów oraz stworzyć nowy system do zarządzania oraz kontroli ruchu zawieszek EHB oparty na sterownikach PLC. Aby w pełni zrealizować postawione przez klienta zadanie należało nawiązać współpracę z firmą dostarczającą komponenty do sterowania zawieszkami.

Modernizacja wiązała się z wymianą istniejących elementów sterujących zawieszkami na nowy system złożony z nadrzędnego urządzenia master – MCU (Master Control Unit) oraz z podrzędnych mniejszych jednostek – klientów, odpowiadających za sterowanie fragmentami toru jezdnego – TCU (Track Control Unit). MCU wraz z TCU dostarczyła firma z którą w ramach projektu nawiązaliśmy współpracę. Wraz z wymianą części sterującej dokonano modyfikacji programu na sterowniku PLC. W pierwszej kolejności został on wymieniony na nowszy model a następnie program został dostosowany do nowych wymogów sprzętowych oraz bezpieczeństwa.

Czas na wymianę sterowania zaplanowano na letnią przerwę produkcyjną. W tym samym czasie klient zaplanował szereg innych modyfikacji na hali montażu od wymiany części dachu hali po wdrożenie nowych systemów sterowania usprawniających proces produkcji. Przy takim układzie prac należało dobrze zaplanować wymianę sterowania zawieszkami aby nie kolidować z pracami innych firm zewnętrznych. W tym celu pracę nad tworzeniem oprogramowania oraz możliwe testy zaplanowaliśmy przed przerwą produkcyjną zarówno w siedzibie firmy APA, jak w siedzibie firmy partycypującej w projekcie, dostarczającej niezbędne komponenty oraz u kontrahenta w okresach przerw weekendowych.

Wymiana systemu była wieloetapowa oraz wielowątkowa. Głównym zadaniem co wielokrotnie jest podkreślane była wymiana systemu, aczkolwiek musiała ona odwzorować idealnie ruch zawieszki oraz jej specyficzne własności do których dostosowała się cześć produkcyjna.

Docelowo po wymianie systemu z jednej strony osoby z utrzymania ruchu na zakładzie mogły odczuć usprawnienie systemu, z drugiej natomiast osoby z produkcji nie powinny zauważyć jakichkolwiek zmian które w negatywny sposób wpłynęłyby na ich pracę lub też wymusiły zmianę w sposobie produkcji.

Wymianie uległą część programowa oraz elektryczno-mechaniczna. Wszystkie prace ze względu na poziom skomplikowania musiały zostać idealnie dopracowane, raportowane na bieżąco klientowi oraz wielokrotnie przedyskutowane już na etapie projektowania, ponieważ wymiana sterowania nie zakładała ewentualnego niepowodzenia w czasie letniej przerwy produkcyjnej co skutkowałoby powrotem do poprzedniego systemu.

Należało planować oraz koordynować pracę nie tylko wewnątrz grupy projektowej firmy APA ale również pracę firmy współpracującej, dostarczającej komponenty do wymiany oraz firm zewnętrznych realizujących swoje projekty na hali montażu, niejednokrotnie kolidujące z projektem wymiany sterowania EHB.

Benefity

Wymiana przebiegła pomyślnie, testy zarówno przed, w trakcie jak i już na produkcji pokazały że system działa stabilnie. Oprócz nowych komponentów przy zachowaniu poprzednich właściwości klient uzyskał dostęp do rozszerzonego monitorowania ruchu zawieszek w postaci zwizualizowania toru jazdy wraz z informacjami o każdej zawieszce, jak: pozycja, prędkość, błędy, itd. Ponadto dzięki nowemu systemowi klient może wprowadzać szereg kolejnych zmian bez konieczności wprowadzania nowych komponentów do systemu (np. programowanie nowych trajektorii jazdy dla kolejnych modeli lub też dla specyficznego modelu odosobniony ruch zawieszki). Przy okazji wymiany systemu, usprawniono istniejące, szczególne miejsca na hali montażu, jak np. miejsce łączenia podwozia z nadwoziem karoserii. W tym miejscu należy zaznaczyć że klient zaplanował również modernizację tej części hali podczas przerwy produkcyjnej wraz z firmą APA oraz zmodyfikowanie trajektorii jazdy dla nowego modelu.

Ciekawostka

-

Kontrahent jako jedna z pierwszych firm na świecie zaplanowała wymianę istniejącego sytemu kontroli ruchu zawieszek na nowszy model. Projekt ten jest niezwykle ryzykowny do realizacji w tak krótkim czasie jakim jest przerwa produkcyjna.

Komponenty projektu

- PLC firmy Siemens, jednostka PLC416F

- Wizualizacja oparta na WinCC oraz InTouch

- PLC firmy Beckhoff, MCU (Master Control Unit), TCU (Track Control Unit)

- Sieci profinet, ethercat, CAN