Rozwiązanie APA

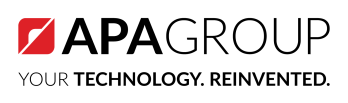

Inżynierowie APA GROUP zaprojektowali oraz dostarczyli kompleksowe rozwiązanie w postaci dwóch zrobotyzowanych cel spawalniczych wraz z kilkunastoma przyrządami spawalniczymi, na które również na potrzeby projektu zaprojektowany i dostarczony został magazyn.

Projekt polegał na zaprojektowaniu i dostarczeniu klientowi rozwiązania, które pozwoli na zautomatyzowanie spawania małych komponentów, które jako podzespoły są następnie używane w seryjnej produkcji autobusów.

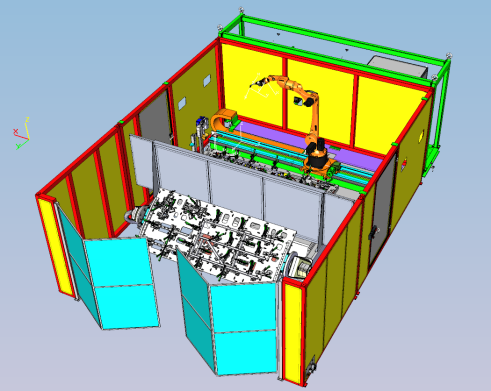

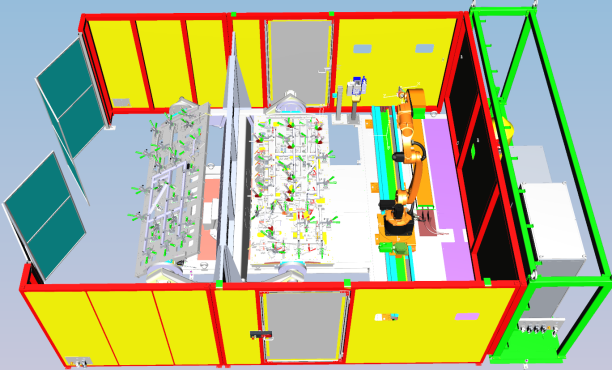

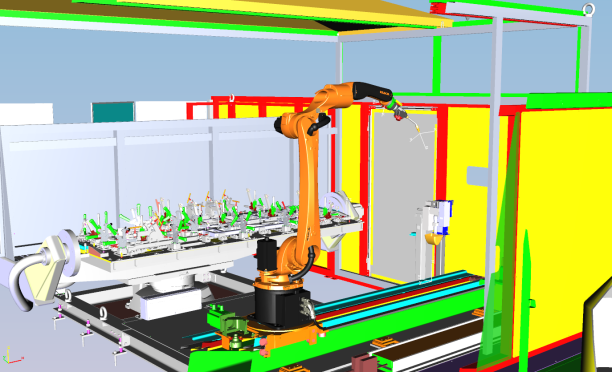

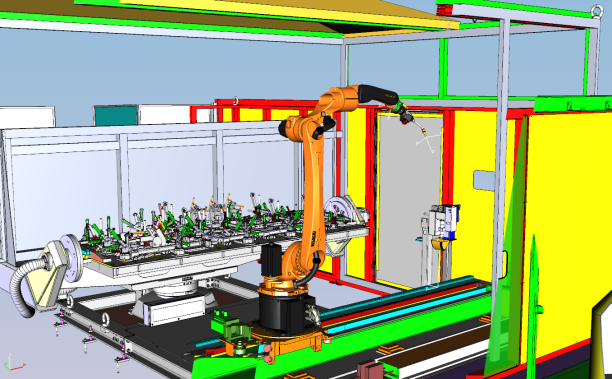

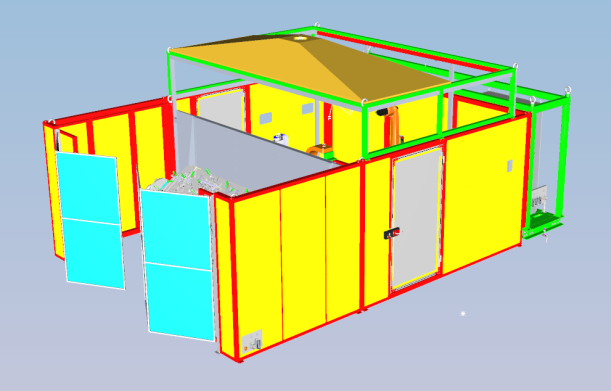

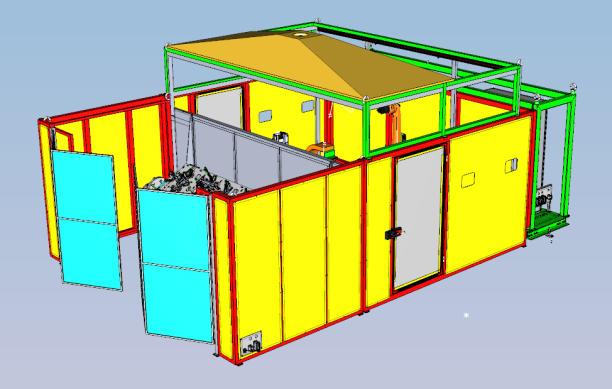

W ramach projektu zbudowane zostały dwie identyczne, niezależne cele spawalnicze. Każda cela składa się z robota spawalniczego, poruszającego się na jednostce liniowej oraz zewnętrznego 3-osiowego obrotnika typu H, w pełni zsynchronizowanego z pracą robota. Dzięki temu proces spawania może przebiegać w sposób ciągły nawet przy najbardziej wymagających ścieżkach spawania.

Aby zapewnić stabilność oraz powtarzalność procesu spawania stacje wyposażono w system automatycznej kontroli oraz korekcji punktu TCP robota. Dzięki temu rozwiązaniu zminimalizowane zostało ryzyko utraty jakości spawania w przypadku niepożądanej i niekontrolowanej zmiany punktu TCP robota, które może się pojawić np. w wyniku termicznego odkształcenia fajki spawalniczej, co w procesie spawania jest naturalnym zjawiskiem.

W ramach projektu firma APA zaprojektowała oraz wykonała również kilkanaście przyrządów spawalniczych, które mogą być używane wymiennie na obu stacjach. Stacje zrobotyzowane wyposażone zostały w system RFID. Stacjonarne głowice czytające umieszczono na obrotnikach, a każdy przyrząd wyposażono w nośnik danych, dzięki czemu system automatycznie rozpoznaje w jaki przyrząd został uzbrojony obrotnik na stacji. Magazyn na przyrządy został zaprojektowany i zbudowany pomiędzy dwoma celami, tak, aby maksymalnie ułatwić logistykę i skrócić drogę potrzebną do wymiany przyrządu na stacji.

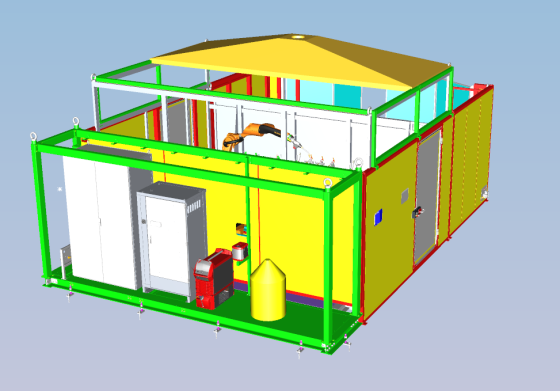

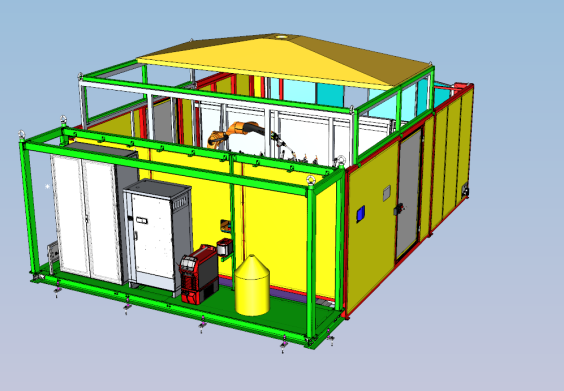

Wymagana przez klienta ‘mobilność’ stacji została zapewniona poprzez postawienie całej celi na stalowych, niezależnych segmentach. Segmenty te są ze sobą wzajemnie połączone, jednak w razie koniczności przeniesienia stacji w inne miejsce rozwiązanie to umożliwia transport każdego z tych segmentów oddzielnie. Stacja została także wyposażona w stacjonarny odciąg pyłów i dymów spawalniczych, co umożliwia przechwytywanie i usuwanie szkodliwych oparów.

Całość zintegrowana została z niezbędnymi systemami bezpieczeństwa, co gwarantuje całkowite bezpieczeństwo dla operatora.

Benefity

- zwiększenie ilości produkowanych części

- uzyskanie większej powtarzalności spawanych elementów

- bezpieczeństwo operatora

- brak konieczności przebywania w szkodliwym środowisku

Komponenty projektu

- Jednostka centralna Siemens 319F-3 PN/DP

- Panel operatorski SIMATIC PC677

- Wizualizacja TIA Portal

- Sieć Profinet (ProfiSafe)

- Robot KUKA typu Hollow Wrist

- Kontroler robota KRC4

- Jednostka liniowa KL 1000-2

- Odciąg pyłów i dymów spawalniczych BART

- Obrotnik typu H

- System RFID

- Systemy bezpieczeństwa (EUCHNER, SICK, SafeOperation)

- Źródło spawalnicze FRONIUS

- ‘Zimny’ proces spawania CMT