Rozwiązanie APA

FANUC ROBOSHOT to całkowicie elektryczna wtryskarka, przeznaczona do najbardziej zaawansowanych procesów produkcyjnych w technologii wtrysku. Na tle tradycyjnych wtryskarek hydraulicznych, elektrycznych i hybrydowych wypada o wiele lepiej, jeśli chodzi o zużycie energetyczne. Ale, jak się okazuje, poszczególne elementy maszyny korzystają z tej energii w różnym stopniu i warto monitorować te parametry ze względu na świadome i odpowiedzialne zarządzanie procesem. Niewątpliwie, kosztami energii trzeba rozsądnie gospodarować, zwłaszcza jeśli mowa o urządzeniu tak zaawansowanym jak FANUC, w który firma inwestuje spory kapitał. Przeprowadzenie opomiarowania jest więc jak najbardziej uzasadnione.

Nasze podejście

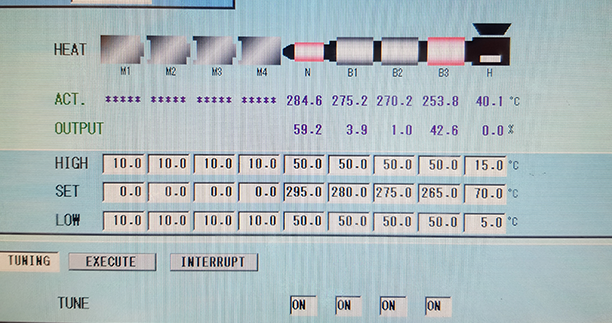

Opomiarowaniu podlegała wtryskarka FANUC – model S50iA – wraz z urządzeniami peryferyjnymi, na które składały się: termostat, podajnik granulatu, suszarka granulatu oraz system grzałek.

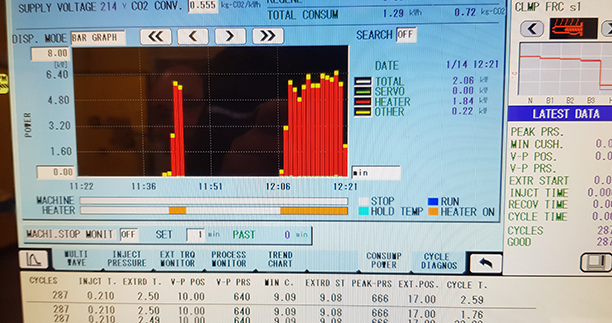

Dla zobrazowania zużycia energetycznego urządzenia i peryferiów, wykorzystaliśmy platformę NAZCA, która przekazuje klientowi informacje o aktualnych i archiwalnych danych związanych ze zużyciem energii.

Zależało nam na tym, by nasza flagowa platforma była dla klienta czytelna i intuicyjna. Użytkownik już na pierwszym ekranie ma dostęp do podstawowych informacji o mocy czynnej (podawanej w kW) z poszczególnych fragmentów, które zostały opomiarowane. Kolejne informacje znajdują się w poszczególnych zakładkach.

Co zyskuje klient dzięki opomiarowaniu z wykorzystaniem platformy NAZCA?

W systemie klient może sprawdzić zasilanie pod kątem ogólnym, uwzględniając napięcia oraz moce czynne i bierne. Istnieje też możliwość monitorowania wskaźników związanych z energią (wykresy, wyliczenia, sygnały cyfrowe). W czasie rzeczywistym można obserwować status pracy wtryskarki.

Dostępny jest też wskaźnik mocy czynnej sumarycznej, gdzie pokazywane są wskazania maksymalnej i minimalnej osiągniętej mocy czynnej oraz wskazanie średnie. Przy czym moc czynną wtryskarki także można obserwować „na żywo”. Ponadto podawana jest energia czynna całkowita w kWh oraz zużycie energii z podziałem na poszczególne urządzenia peryferyjne. Tak szerokie możliwości platformy dają pełen wgląd w działanie urządzeń.

Na wykresach jest możliwość samodzielnego określenia zakresów czasowych, również tych z przeszłości, a także odfiltrowania poszczególnych zmiennych (np. tylko wybrana faza zasilania) – w ten sposób można sprawdzić, jak zapotrzebowanie energetyczne kształtowało się w dłuższym okresie. Każdy wykres daje się wygodnie eksportować do pliku CSV w Excelu.

Zadbaliśmy także o ujednolicenie interfejsu i o to, by dane w systemie odnosiły się do oznaczeń rzeczywistych: grzałki są ponumerowane tak, jak wygląda to fizycznie w samej wtryskarce – operator może więc odnosić się do właściwego numeru grzałki w danej maszynie.

Ciekawe z perspektywy klienta wartości obserwuje się w zakładce z układem zasilania. Do dyspozycji są wskaźniki związane z napięciami, wraz z odniesieniem do normy z maksymalną i minimalną dopuszczalną wartością napięcia. Użytkownik może więc sprawdzić, czy jego pomiary oscylują w normowanych wartościach.

Z naszych wykresów można wywnioskować, który element wtryskarki pobiera dużą energię w danej fazie. Na przykład – jak wynika z naszej analizy – termostat pobiera jej sporo, a największe skoki mocy występują przy rozruchu. Z kolei podajnik generuje małe zużycie energii. To ważny wniosek z perspektywy klienta, który w ten sposób może podejmować bardziej świadome decyzje strategiczne.

Nasz flagowa platforma wspomaga także zarządzanie wydatkami na energię elektryczną. W zakładce z obwodem głównym widnieją koszty energii za dzień poprzedni, tydzień lub aktualny miesiąc. Użytkownik może samodzielnie wprowadzać aktualną stawkę za kWh, a system automatycznie przelicza wszystkie wartości.

Klient ma też dostęp do platformy IPOE. W ramach jednego środowiska można więc pracować na kilku różnych systemach dla opomiarowania.

Zastosowane Technologie

Wykorzystano następujące możliwości systemu:

- gromadzenie kompletnych danych o zużyciu energetycznym urządzenia głównego FANUC, wraz z jej elementami peryferyjnymi;

- określanie zakresów czasowych dla danych i dla konkretnych parametrów;

- monitoring w czasie rzeczywistym;

- przejrzysty i czytelny interfejs;

- możliwość eksportowania danych do Excel;

- synchronizacja z platformą IPOE.